2018年起,布魯塞爾工廠開始生產奧迪的第一個全電動系列車型,專門面向全球市場。

電機表面上看起來僅由幾個基礎部件組成,實際上卻是一個復雜的機械、電、磁的高耦合復雜系統。而電機產品的制造流程,其難度并不比制造電池簡單。

奧迪電動車電機制造全過程

布魯塞爾成為奧迪電動汽車中心:

過渡意味著一定程度的改變。這當然適用于機動性的新發展,它正經歷著一場革命性的變革。游戲規則改變者:替代驅動系統和新技術。這種轉變正變得越來越有形。

在比利時首都,變化的過程已經很明顯了,從現在開始,奧迪的重點將放在電動汽車上。這意味著,位于城市西南部森林地區的工廠將負責制造奧迪的第一個全電動系列車型。

這就是為什么近年來,在車身、油漆車間和裝配區開始進行轉換工作的原因。一個新的電池生產設施也已經建立在工廠中。

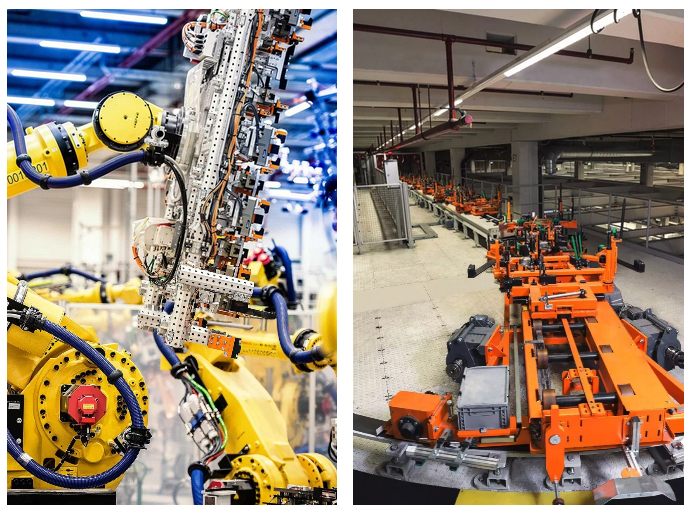

在智能生產線上完成大部分工作:

這意味著電池和車身的生產可以同時發生在兩公里長的生產線上,這一安排現在被稱為“just in sequence”。完成的電池系統被傳送到“底盤預置”。在那之后,每件事都發生了一個又一個的變化:

第一個安裝在工件支架上的大型組件是前橋,它已經被螺栓連接到前面的電動機和變速箱和電力電子設備上。

下一步是鋪設高壓電纜和冷卻劑線路的連接。

最后,安裝后軸和剩余的電動機,這是一個在布魯塞爾工廠完全自動化的過程,就像電池生產和車身工作區域的許多其他生產階段一樣,大部分工作都是由機器在這個位置完成的。

車輛組裝完成后首先通過一個在跑道上運行的綜合方案,模擬每一種駕駛狀況,在確認組裝車性能完美后,車輛將會開到工廠內部的實際道路進行進一步測試。

奧迪布魯塞爾工廠實景:

目前擁有約3000名員工的布魯塞爾工廠,在奧迪集團中扮演了重要角色。

奧迪布魯塞爾生產經理Jan Maris:布魯塞爾工廠則扮演著關鍵的角色,在奧迪e-tron中,有一件事是全新的,那就是電池完全融入了汽車地板的承重結構。

這意味著在施工過程中要采取大量的安全措施,并在電池裝配過程中保持一定的精度,這本身就是在設定新的標準。

部署可持續能源發展:

除了改造工廠和完全用電驅動的系列汽車外,布魯塞爾還發生了另一個關鍵的變化:可持續能源發電。工廠的屋頂覆蓋著布魯塞爾地區大的光伏系統,總計面積37000 m2。

這個系統每年產生大約3000兆瓦時的電能。使用再生能源產生的電力每年將減少二氧化碳排放量14230噸。一個復雜的油漆車間的通風系統也實現了相當大的減少,能源消耗總量每年達8,159兆瓦時。

布魯塞爾工廠的工程與物流總監兼執行董事會發言人Patrick Danau:奧迪現在渴望用新技術和智能理念來積極塑造未來。這就是為什么可持續發展已經遠遠超過了汽車排放的排放量。相反,奧迪認為整個過程和產品都屬于流動性,從制造,到駕駛,再到回收。