1 引言

智慧工廠是現代化工廠信息化發展的新階段,是智能工業發展的新方向。智慧工廠的智能化運作,是基于MES制造執行系統(Manufacturing execution system;后簡稱MES系統)與智能制造設備控制器通訊對接進行運作的,是為了實現從生產排產、數量統計、過程數據監控、報警故障管理到設備智能化管理等工廠工藝一體化的管理模式,從而使管理人員清晰地掌握生產流程[1]。同時,智能制造設備控制器能接收來自MES系統下達的數字作業指導書,包括機器編號、排產安排、模板編號、工藝參數下達等用來保證智能制造設備正常工作的重要參數;MES系統亦能即時正確地讀取生產線數據,提高生產過程的可控性,減少生產線上人工的干預,從而實現智能制造[2-3]。

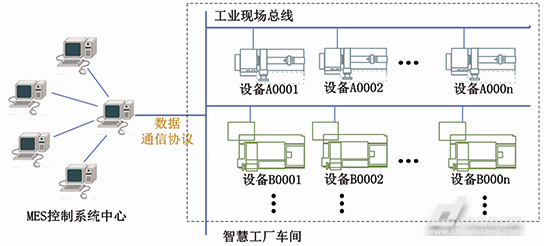

基于此,如要實現這種以數字制造和智能制造為基石的智慧工廠管理模式,則需要在工業現場總線布局、MES控制中心及智能制造設備控制器等硬件設備就位后,定制相關穩定可靠的通訊協議來統一MES系統控制中心與多機器設備終端的通訊方式及通信內容。

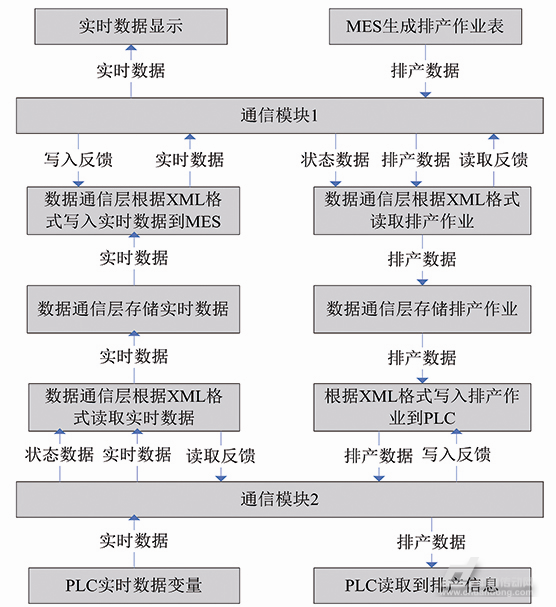

圖1智慧工廠數據傳輸框圖

智慧工廠數據通訊傳輸圖如圖1所示,數據通信協議是連接MES系統與智能設備終端之間通信的紐帶,能夠實現MES系統控制中心與智慧工廠內智能制造設備控制器之間數據正常通信。一方面,MES系統能夠給智慧工廠內智能制造設備控制器下達任務書及排產指令并驗證智能制造設備的響應,智能制造設備控制器接收任務書及排產指令后及時響應,并進行工作;另一方面,智能制造設備控制器在其工作過程中能夠向MES系統上傳實時數據并驗證MES系統的響應,如智能制造設備遇到報警信息或故障信息,控制器都會及時向MES系統發送報警提醒,MES系統在收到報警信息后,會根據智能制造設備上傳的報警編號安排相關人員進行相關處理。

2 智慧工廠生產數據交互

智慧工廠正常運作需要MES系統與智能制造設備兩者能有條不紊的工作,通信協議模塊作為連接MES系統與智能制造設備數據交互的重要組成部分,力求結構分層清晰,各模塊之間也需要交互明確,易擴張,易移植,易維護,使性能穩定可靠,同時應具有良好的可集成性及應用層的魯棒性,具有更強的實時性和智能化。

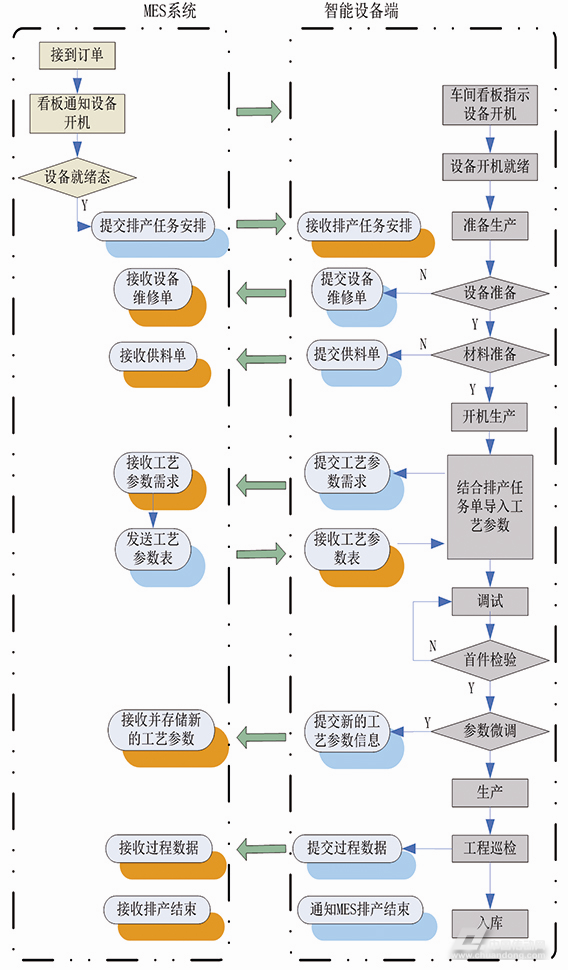

2.1智慧工廠生產車間管理流程

智慧工廠車間管理是指對車間所從事的各項生產經營活動進行統一計劃、組織、指揮、協調和控制的一系列管理工作。

圖2智慧工廠車間生產數據流圖

智慧工廠車間的一切作業都是根據MES系統發送的指令來進行的,MES系統根據訂單需求,結合智能制造設備的實時運行狀態,給智能制造設備安排作業。MES控制系統在接收到新的訂單后,會同各個倉庫對訂單所需原材料、包材、耗材等是否充足進行分析匯總,如有短缺則通知采購部在規定期限內采購,而在原材料采購質檢期間,通知生產部做好生產前的準備工作,檢查制造設備、生產設施等的實際情況,并根據智慧工廠內設備的排產情況及剩余訂單合理的給相應設備安排作業任務書。排產作業下達到智慧工廠后,智能制造設備在開機生產第一步,需要人為參與根據作業指導書的排產安排導入相應的工藝參數,進行調試并首件確認后,將微調的工藝參數上傳入MES控制系統數據庫中,才能開始自動作業[4-5]。

所有的數據交互要求數據通信層必須穩定可靠,確保MES系統與智能制造設備能穩定通信。智慧工廠正常運作所需交互的數據部分可以參見圖2,圖2中具體說明了MES系統與智能設備控制器生產過程中進行數據交互的流程,首件確認之前仍然需要操作工人參與進行人為確認,首件確認后參數固定模式下,能進行自動化作業。

2.2 數據通信模塊劃分

本文設計的生產數據通信協議遵循模塊化、層次化的設計思想,力求高內聚低耦合,為后期應用于實際生產的標準化推進打下堅實的基礎,數據通信協議傳輸數據統一采用XML格式對數據打包進行傳輸,其模塊的交互數據流結構如圖3所示。

圖3 數據通信協議交互數據流

從圖3的交互數據流結構圖中可見,數據通信協議層為獨立的模塊,即為MES與PLC控制器之間數據通信層的內容,通信層1所涉及的內容需自主開發,為MES系統與數據通信層進行數據交互時所定義的應用層協議。通信層2支持目前主流的PLC通信協議,如PLCHandler、OPC-UA等國際主流通信協議,針對不同PLC設備,支持不同的通信協議進行數據交互[6]。本文提出的生產數據通信協議即為通信層1與通信層2的數據交互協議,其數據格式都為協議統一進行標準化的內容。

3 智能制造設備狀態機

本文提出的生產數據通信協議定義了智能設備端的狀態機部分,用來準確的向MES系統傳輸智能制造設備的工作狀態,以利于MES系統精準的控制智能制造設備進行工作,同時也利用MES系統對所控制的智能制造設備狀態進行掌握,從而真正實現智能化生產。在智慧工廠的所有車間中,其智能制造設備的狀態主要可以分為七種,包括開機態、就緒態、運行態、掛起態、報警態、睡眠態、停機態。本文提出的通信協議對各個設備狀態都進行了定義,并詳細描述智能制造設備狀態轉移的條件,MES系統只有在對智能制造設備狀態機的工作狀態進行實時讀取后,才能對整個智慧工廠的所有智能設備狀態進行詳細的了解。

4 通信協議運行流程

本文提出的通信協議被定義用來實現MES系統與智能制造設備控制器兩者正常通信上,其數據流通與通信協議應該在MES系統與智能制造設備兩者上同步運行[7]。下面分別闡述通信協議對MES系統端與智能制造設備端所運行的流程及數據進行協議規范,本協議定于應用層上,暫不限定物理層與數據鏈路層的范圍。

4.1 通信協議與MES系統數據交互協議

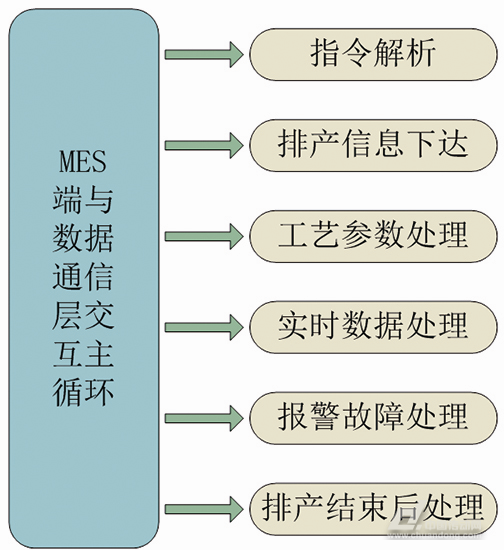

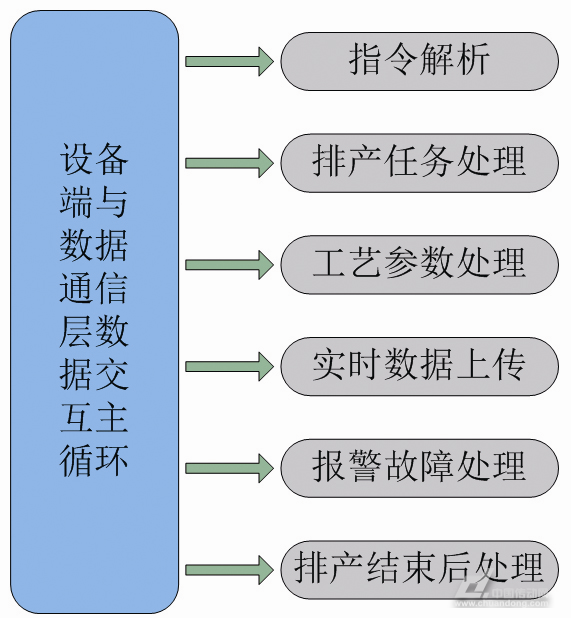

MES系統跟數據通信層進行數據交互時,主循環處理的主要數據內容如圖4所示,具體交互的數據內容包括指令解析、排產信息下達、工藝參數處理、實時數據處理、報警故障處理及排產結束后處理等6個部分。

圖4 MES系統端數據交互協議主循環

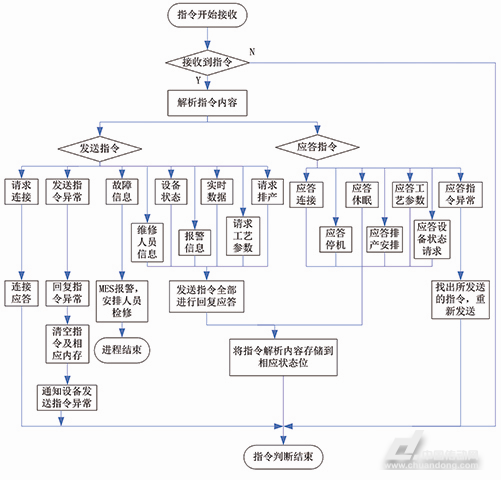

4.1.1 指令解析

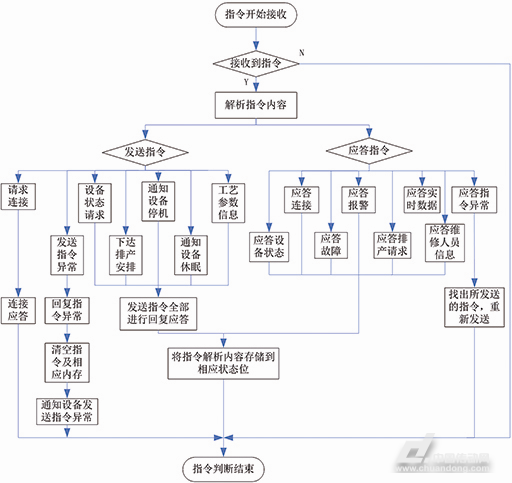

MES系統首先需要對智能制造設備傳送過來的指令進行命令解析,才能根據指令需求進行進一步的操作,所接收的指令包括兩種,一種是智能制造設備發送過來的數據指令,一種是智能制造設備應答前期MES系統所發送的指令。指令具體解析流程見圖5所示。

圖5 MES系統接收指令解析

智能制造設備發送過來的數據指令以及智能制造設備應答的MES系統所發送的指令都需進行異常指令排除,如發送指令是異常指令,則回復指令異常信息給智能制造設備,并清空所接收的指令相應內存;如應答指令中接收到應答指令異常,則找出所發送的相關指令,并重新發送一次。指令解析模塊中會對數據連接、通信指令是否異常進行排查,從而保證后續模塊的正常運行。

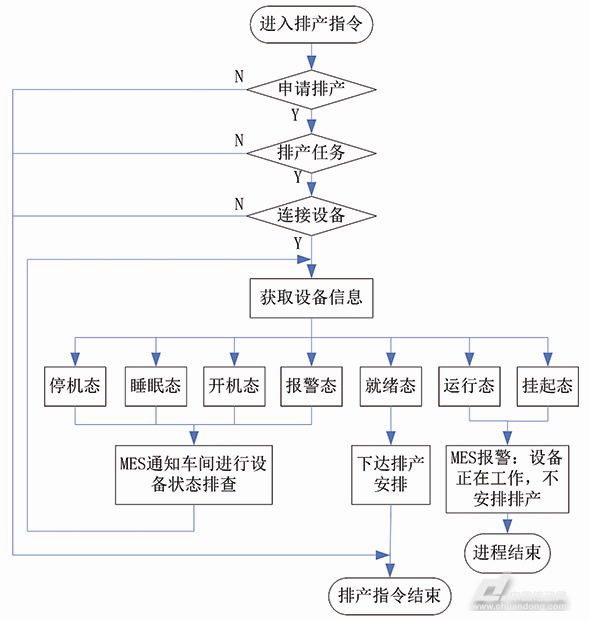

4.1.2 排產信息下達

本文擬定的通信協議層中MES系統對車間內智能制造設備進行排產信息下達時的流程如圖6所示。此處MES系統已經根據數據庫中已有數據給相應智能制造設備分配好作業內容,行成相應的排產安排,按照通信協議制定的規范,將所生成的排產安排發送給特定的智能制造設備端,設備只能在就緒態時才能正確讀取排產信息,進行相應生產。

圖6 MES系統端排產信息下達

4.1.3 工藝參數處理

MES系統接收到智能制造設備請求工藝參數表的指令后,先判斷智能制造設備是否處于運行態,只有在運行態下才會根據指令內容從數據庫中提取相應的工藝參數表,下達到相應請求的智能制造設備中,如智能制造設備不在運行態,則MES會提示相應的報警信息到生產車間進行排查核實。

4.1.4 實時數據處理

智能制造設備在生產過程中,需要實時將部分重要的生產數據上傳到MES系統數據庫中,實現MES系統對智能制造設備的監控,也利于后期數據查詢,從而更完善智慧工廠的智能化管理。智能制造設備處于運行態時,請求數據實時更新,MES系統在對設備狀態及所傳數據內容判斷無誤后,連接數據庫新建信息列表,根據時間順序依次存入所接收的數據,如所接收數據有誤或設備狀態異常,則會將相應的報警信息提交到生產車間進行排查。

4.1.5報警故障處理

智能制造設備在生產過程中,報警處理和故障處理是兩種不同的處理方式。由于智能制造設備的報警處理很多都能現場報警,車間現場處理就能現場清除,不用向MES系統申請維修,故MES系統針對報警處理只采用存儲記錄而不報警的方式。如報警發生后車間現場無法處理清除,需申請維修進行處理時,操作人員需按下申請維修鍵進行故障申請,通知MES系統安排維修人員進行維修處理,智能制造設備此時進入報警態。

4.1.6 排產結束后處理

智能制造設備在完成排產任務后,需要通知MES系統進行下一步安排,此時,工作人員可以按下申請加入排產鍵,通知MES系統進行新一輪排產安排,如此時設備有新的排產安排,則進入排產信息下達模塊,如此時設備無新的排產安排,則根據MES系統安排,人工操作使設備進入停機態、睡眠態或者保持就緒態。

4.2 通信協議與智能制造設備數據交互協議

一般情況下,有新的訂單任務分給空閑的智能制造設備時,MES系統先通過車間看板通知工作人員將設備從停機態或睡眠態開機,智能制造設備先進入開機態,待工作人員確認設備狀態正常后,按下申請加入排產鍵,收到指令的MES系統則開始向智能制造設備發送排產任務。智能制造設備跟數據通信層進行數據交互時,主循環處理的數據內容如圖7所示,具體交互的數據內容包括指令解析、排產任務處理、工藝參數處理、實時數據上傳、報警故障處理及排產結束后處理等6個部分。

圖7 設備端通信交互主循環

4.2.1 指令解析

智能制造設備端與數據通信層進行數據交互時,同樣也需要對接收的MES系統指令進行指令解析,才能根據指令需求進行相關操作。設備端所接收的指令也包括兩種,一種是MES系統發送過來的數據指令,一種是MES系統應答的前期智能制造設備所發送的指令。

如同MES控制系統所發送的指令一樣,智能制造設備端所發送的數據也需要經過異常指令排查和應答校驗后,才能正常使用。

智能制造設備端指令解析具體流程見圖8所示。

圖8 智能制造設備接收指令解析

4.2.2 排產信息下達

MES系統在安排智能制造設備進行排產任務前,需先了解設備狀態,通過設備狀態位來判斷是否能進行排產,設備只有在就緒態時才能進行排產,其他狀態時MES控制系統會提示相應處理。MES系統將排產信息下達到智能制造設備端后,經校驗指令有效后,即可人為將排產信息導入設備控制器PLC中。

4.2.3 工藝參數請求

智能制造設備在導入排產數據到PLC中后,需要繼續導入生產相關工藝參數到PLC中,才能正常工作,此時,設備向MES系統發送工藝參數請求指令,MES系統在接收到請求指令并校驗后,從數據庫中提取所請求的工藝參數發送給智能制造設備。

4.2.4 實時數據上傳

智能制造設備在正常生產過程中,每打一次產品,需要按數據格式將相關工藝參數進行打包上傳,以便MES控制系統實時掌握設備的運行數據,實現對智能制造設備的監控。

4.2.4報警故障處理

智能制造設備在生產過程中,如遇到報警信號,設備自身會發生報警,設備轉入報警態,并實時將報警序號傳給MES控制中心進行存儲。車間工作人員會根據現場報警提示對設備進行處理,如發現設備發生故障需要進行維修,手動按下設備面板端的申請維修鍵,通知MES系統安排維修人員進行維修處理。

4.2.5排產結束后處理

智能制造設備按照排產任務進行完所有生產后,自身發生報警提示工作人員生產結束,此時排產結束信號也會同步發給MES系統。此時工作人員需先核實排產是否結束,如排產的確結束,則判斷機器此時狀態是否正常,如若正常,則可以手動按下申請排產鍵,向MES系統確定排產的確結束,可以給設備安排下次排產,MES系統也會根據訂單要求安排設備狀態,如無訂單要求,會下達指令給設備通知工作人員將設備電氣部分斷電進入睡眠態或整體設備斷電進入停機態。

5 通信指令

由于所命名的通信指令是基于應用層協議的,此處不給出指令的物理層運行環境。數據發送和接收樣式為:

#Data0,Data1:Data2:…Datan#

Data0為頭指令,用于定義Data1:Data2:…Datan數據包的具體內容。

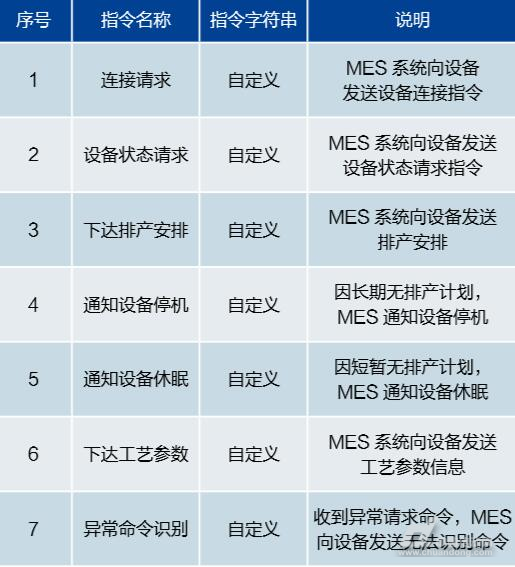

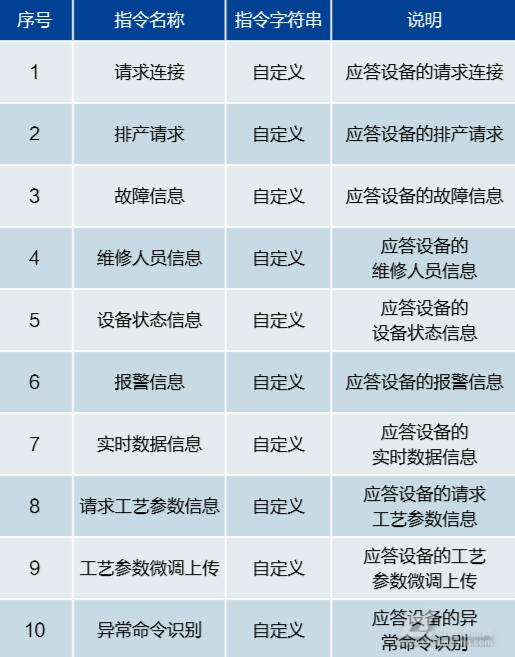

本文以MES系統端發送指令及接收指令為例,簡述頭指令Data0的內容,如表1和表2所示。

表1 MES系統端發送指令

表2 MES系統端接收指令

6 結語

本文所擬定的適用于智慧工廠生產車間的數據通信協議,是將MES系統與智能設備進行連接通信的中間層數據通信協議,其實現過程主要在MES系統及智能設備控制器的應用層,具有良好的擴展性及移植性,能實現與倍福PLC、西門子注塑機控制器PLC進行通信,目前也將此種通信協議成功應用于瓦楞紙車間改造工程中,實操數據交互應用性較好。